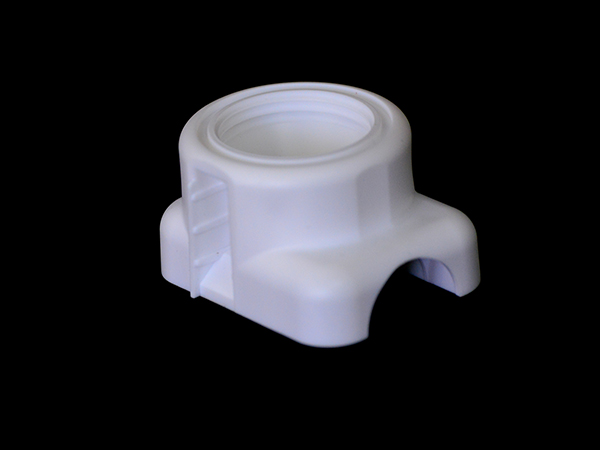

汽車工業的快速發展帶動了汽車塑料配件市場的發展,生產汽車內外飾件和關鍵塑料配件的企業越來越多。同時,汽車輕量化技術的研究使得復合材料和創新材料的應用日趨成熟。

汽車設備制造商和零件供應商,對汽車塑料配件的制造工藝和質量要求,進行了創新性的改變。近年來,汽車配件供應商紛紛建設無人化、智能化工廠,對生產單位的注塑機穩定性提出了要求。推動汽車塑料配件生產工藝向精密模具制造、精密塑料配件成型和后處理精密自動化的高端制造工藝發展。

1. 注射成型技術的創新

注塑機的選擇對于成型優良的塑料配件至關重要。從早期使用普通三板注塑機加工到現在的高精度兩板注塑機加工,尤其是注塑機在汽車零部件行業的應用取得了很大的技術革新。

三板注塑機由于自身的機械鉸鏈結構(曲軸式)設計,存在應用過程可擴展性有限、許多相對運動點潤滑維護困難、干燥周期慢、運動機構易磨損、清潔度差等諸多缺點,導致整機失去模板平行精度和注射重復精度,無法滿足高精度生產需求。

兩板式注塑機的結構設計正好彌補了三板注塑機的諸多缺陷,還具備多項增值的特殊功能,滿足模具的注塑要求。

2. 高壓慢開模功能

對于塑料制品涂層強度強、結構復雜的模具,三板注塑機可能無法順利開模,導致產品應變變形,而兩板注塑機利用“高壓慢開模”功能,用大油缸開模板再用快速移模油缸快速開模,實現穩定快速開模,有效保證產品質量;在深型腔產品成型、燈具成型、大型產品成型方面表現優異。

3. 輔助增壓功能

針對模具排氣不暢的問題,產品成型需要較高的注射壓力,導致塑料配件存在內應力大、變形大、尺寸不穩定、困氣燃燒、表面霧化/氣痕等缺陷。注塑機獨特的“合模二次加壓”功能,通過兩次建立合模力,可以大大減少上述缺陷。

4. 容量模數大,開模行程大,整機占用空間相對較小

三板注塑機的開合模動作由油缸機械鉸鏈(曲軸式)驅動,導致開模行程和模數受到限制,而兩板注塑機由油缸直接驅動,其極限大開模行程和模數比同型號的三板注塑機大2/3,整機占用空間比同型號三板機小1.5米-2.5米。同時可根據客戶要求靈活定制開模行程更大、產能模數更大的二板機。