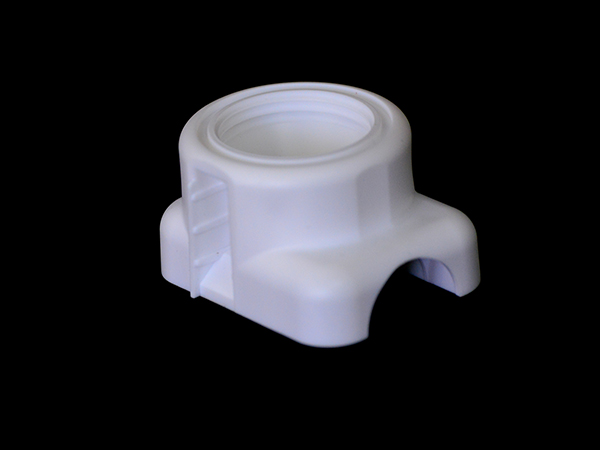

塑料模具是壓縮、擠出、注射型、吹塑和低發泡成型的組合模具的簡稱。通過凸模、凹模和輔助成型系統的協調變化,可以加工出一系列不同形狀和尺寸的塑件。注塑模具制造成型又稱注射,是一種注射成型方法。

注塑模具制造有生產速度快、效率高、自動化操作、顏色多樣、形狀簡單、體積小的優點。而且產品尺寸準確,產品易于更新,可以成型復雜形狀的產品。注射成型適用于批量生產和復雜形狀產品等成型加工領域。

注塑模具制造過程中使用的塑料原料多種多樣,模具設計的種類和形式也多種多樣。此外,操作人員對具體注塑機的熟悉程度,工人之間的操作技能和實踐經驗也有所不同。同時,客觀環境(如環境溫度、濕度、空氣潔凈度)也會隨著季節的變化而變化。這些客觀和主觀條件共同決定了注塑產品的缺陷。

一般來說,注塑模具制造的性能主要有三個方面:

一是外觀質量,包括完整性、色澤;

二是尺寸和相對位置之間的精度,即尺寸精度和位置精度;

三是機械、化學、電氣性能等。對應用途,即功能性。

因此,如果上述三個方面中的任何一個出現問題,都會導致產品缺陷的產生和擴大。

注塑模具制造的流道注射系統優點:沒有水口的材料,不需要后期加工,完全自動化整個成型過程,節省工作時間,提高工作效率。壓力損失小。熱主流道溫度與機器噴嘴溫度相同,避免了主流道內原料表面凝結現象,注射壓力損失小。重復使用水口會降低塑料性能,使用熱流道系統可以減少原材料的損失,從而降低產品成本。可以更好地展示透明、薄、大型塑料或要求較高的塑料零件的優點,并以小型機生產大型產品。用于獨特設計加工的電加熱環加熱溫度均勻,使用壽命長。熱流道系統配備熱流道板、恒溫器等,設計精巧,種類多樣,使用方便,質量穩定。

注塑模具制造的過程是一個復雜的過程,涉及許多因素,如模具設計、制造、原料特性、原料預處理方法、成型工藝、注塑機操作等。這與加工環境、產品冷卻時間、后處理技術密切相關。因此,產品的質量不僅取決于注塑機的注塑精度和計量精度,還取決于模具設計的質量和加工的精度水平。